埋弧焊與高頻焊區別

一、埋弧焊

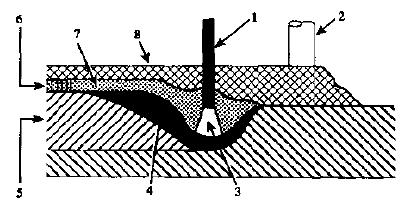

埋弧焊是電弧在焊劑層下燃燒進行焊接的方法。焊接電弧在焊絲與焊件之間燃燒,電弧熱將焊絲端部及電弧附近的母材金屬和焊劑熔化,焊絲不斷的送進,并沿著一定的軌跡前進,電弧移開后熔池金屬凝固成焊縫,熔化的焊劑則凝固成渣殼覆蓋于焊縫表面,熔渣對熔池和焊縫金屬起保護作用,防止電弧和熔池受到外界空氣的侵入。另外,熔渣參與熔池的冶金反應,焊絲中的Cr、Mn等合金元素可能被燒損,而焊劑的Si、S、P等進入焊縫金屬。埋弧焊示意見圖1。

圖1 埋弧焊示意圖

1-絲極;2-喂焊劑嘴;3-電弧;4-液態焊縫金屬

5-固態焊縫金屬;6-渣;7-熔化焊劑;8-焊劑

埋弧焊的引弧、送絲、移絲和滅弧等動作,通常是由機械完成,故稱為埋弧自動焊。埋弧焊具有如下優點:①機械化程度高,對焊工技藝水平要求低;②焊接電流大,可減少焊件的坡口,焊接效率高;③焊劑能隔開熔化金屬與空氣的接觸,保護效果好、焊縫質量高;④覆有弧光輻射,勞動條件較好。缺點是只能在平焊位置焊接,對焊接設備和工裝器具要求較高。

埋弧焊的焊接設備一般有兩種。一種是等速送絲埋弧焊機,送絲速度按設定的速度不變,維持電弧相對穩定是依靠電弧的自身調節作用。另一種是變速送絲埋弧焊機,它是利用電弧電壓作為反饋信號,經過控制系統改變送絲速度,從而保持電弧的相對穩定。另外,為了確保焊接過程處于最適合的位置和焊接過程的穩定可靠,埋弧焊還需要較為復雜的輔助設備與焊機相配合,常用的輔助設備有:焊件的變位設備、焊接操作機(即焊機機頭變位設備)、焊接夾具和焊縫成形設備等。

埋弧焊由于電流大、熔深大,其坡口形式和尺寸要求是:厚度小于12mm板不用開坡口,厚度在12~20mm之間的可以采用單面焊,反面清根進行焊接,大于20mm時要求開坡口,但其鈍邊要求有5~6mm。焊接電流是根據焊絲的直徑、焊件的厚度、以及焊劑型號來選擇。由于埋弧焊焊接電流大,第一層焊時容易發生燒穿,常采用以下幾種施焊工藝:焊條電弧焊封底焊、永久墊板埋弧焊、鎖底對接接頭埋弧焊、焊劑墊埋弧焊。

二、高頻焊

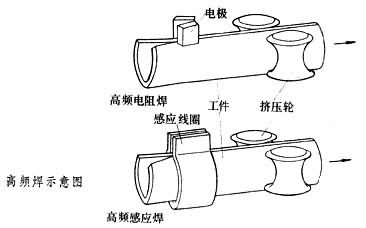

以高頻電流加熱工件,然后施加壓力形成接頭的焊接方法(見圖)。利用高頻電流集中沿導體表面和沿感抗最小的通路流過的原理,使電流集中加熱工件的待焊表面,在達到熱塑性狀態或局部熔化狀態時,對工件加壓擠出熔化金屬和金屬氧化物,便形成焊接接頭。高頻焊常用頻率范圍為 60~500千赫。高頻焊分高頻電阻焊和高頻感應焊兩種。

①高頻電阻焊:用滾輪或接觸子作為電極將高頻電流導入工件,適用于管子的連續縱縫對焊和螺旋搭接縫焊、鍋爐鰭片管和換熱器螺旋翅片的焊接,可焊管子外徑為1200毫米,壁厚為16毫米,工字鋼的腹極厚度可焊9.5毫米,生產率很高。

②高頻感應焊:用感應線圈加熱工件,可焊接外徑為9毫米的小直徑管和壁厚為1毫米的薄壁管。常用于中小直徑鋼管和黃銅管的縱縫焊接,也可用于環縫焊接,但功率損耗比高頻電阻焊大。影響高頻焊接質量的主要參數是高頻電源的頻率、功率、工件成形角度、擠壓力、電極(或感應圈)與擠壓輥之間的距離和焊接速度。主要設備有高頻電源、工件成形設備和擠壓機械裝置。高頻焊質量穩定,生產率高,成本較低。適用于高效率自動生產線,是生產有縫管的先進方法。

三、用途

埋弧焊接焊縫質量高,可應用于承重、承壓類工程;如高層立體結構立柱,大型體育館廠,石油天燃氣輸送管道,機械加工。

高頻焊接焊縫力學性能較原材要差,常應用于低壓流體管道、非承重網架結構立柱等。

河北龍馬鋼管制造股份有限公司

版權所有@轉載請注明:http://m.thande.com.cn/Hyzs31.html

下一頁:沒有了

行業知識

產品展示Product display

最新文章Recent Posts

更多文章More articles